Инвестирование в станок для автоматического фаскоснимания стальных труб может кардинально изменить ваш производственный процесс — однако настоящий эффект достигается тогда, когда вы знаете, как максимально использовать его потенциал. Следуйте этим рекомендациям экспертов, чтобы повысить производительность, сократить простои и обеспечить более быстрое возвращение инвестиций.

1. Оптимизация настроек и инструмента

Предустановленные параметры: Используйте цифровые пресеты для разных размеров и материалов труб. Сохранение настроек сокращает время переналадки с минут до нескольких секунд.

Правильный выбор пластин: Подбирайте твердосплавные пластины и геометрию режущей кромки в соответствии с материалом трубы: для мягких сплавов нужны более износостойкие пластины, а нержавеющая сталь требует более острых углов для чистого фаскоснимания.

2. Регулярное профилактическое обслуживание

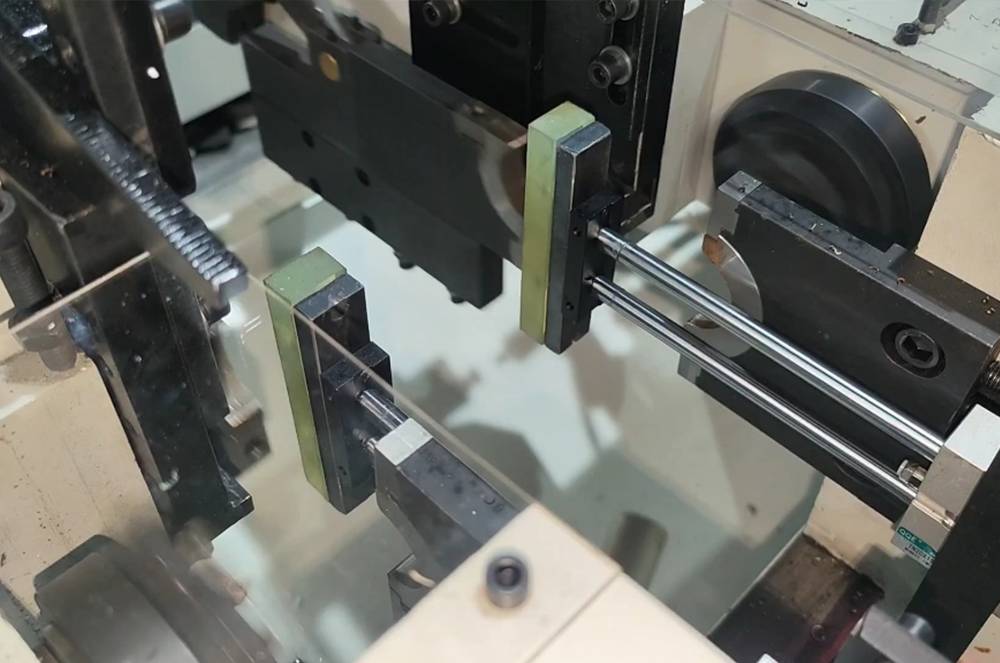

Ежедневные проверки: Контролируйте состояние направляющих роликов, шпиндельных подшипников и форсунок охлаждения. Ранняя диагностика предотвращает незапланированные остановки.

Своевременная замена изношенных деталей: Отслеживайте наработку шпинделя и заменяйте пластины до того, как они затупятся. Стабильный ресурс инструмента обеспечивает одинаковое качество фаски и минимизирует брак.

3. Оптимизация потока материалов

Интеграция конвейеров: Подающие и разгрузочные конвейеры обеспечивают непрерывное поступление труб в станок для автоматического фаскоснимания стальных труб, устраняя задержки, связанные с ручной загрузкой.

Палетные или автоматические загрузочные системы: Для больших объемов автоматические загрузчики могут подавать десятки труб подряд — оператор может сосредоточиться на контроле качества.

4. Использование данных и аналитики

Мониторинг времени цикла: Используйте встроенные журналы машины или подключение через PLC/SCADA, чтобы выявлять узкие места и регулировать подачу или траекторию реза для максимальной скорости.

Анализ брака и переделок: Соотносите единичные случаи брака с параметрами машины. Точная настройка оборотов шпинделя или давления подачи значительно снижает количество дефектов.

5. Обучение операторов для повышения эффективности

Практические тренинги: Демонстрации быстрой смены инструмента и диагностики неисправностей повышают уверенность операторов и ускоряют работу.

Стандартизация процессов: Разработайте и документируйте процедуры по загрузке, аварийной остановке и очистке оборудования — это обеспечивает стабильность результатов при работе в несколько смен.

6. Масштабирование производства

Модульное расширение: При росте спроса стоит рассмотреть добавление дополнительных inline-станков для фаскоснимания, а не замену одного большого. Это снижает риски и упрощает обслуживание.

Кросс-обучение персонала: Обучайте нескольких сотрудников работе с станок для автоматического фаскоснимания стальных труб и устранению неполадок, чтобы избежать зависимости от одного специалиста.